www.metalworkingmag.it

10

'20

Written on Modified on

R+W News

COMPOSITI, PRESTAZIONI E INNOVAZIONE

La domanda di compositi leggeri e resistenti è in crescita in molti settori, compreso quello dei giunti di trasmissione. La ricerca di materiali sempre più performanti alimenta l'innovazione, portando a impianti di lavorazione sempre più sofisticati.

Robusti, leggeri e in grado di dar vita a forme complesse, i materiali compositi nel tempo hanno sostituito particolari metallici strutturali e non, in varie applicazioni, con un notevole risparmio di peso e dimensioni, non ottenibili con altre tecnologie esistenti. Negli ultimi anni questi materiali hanno conosciuto una particolare diffusione e successo anche per il loro vasto campo di applicazione. Sono infatti utilizzati nel settore dell'automobile, aerospaziale, aeronautico, della nautica, delle costruzioni, dell'elettronica, delle attrezzature sportive e nel packaging per il settore alimentare (https://blog.rw-italia.it/macchine-stiro-soffiaggio-settore-beverage).

Il mercato dei compositi è in crescita: le prospettive per l'intera industria dei compositi sono ottime e i potenziali sono enormi. L’Italia è in linea con la tendenza: archiviata una fase di rallentamento, il mercato dei materiali compositi sta infatti registrando una progressione costante e le stime per il 2019 sono molto positive. Le materie plastiche rinforzate con fibre di vetro (GFRP), con una quota di mercato del 95% rappresentano ancora il più importante gruppo di materiali del comparto.

MACCHINARI E COMPONENTI SEMPRE PIÙ SOFISTICATI

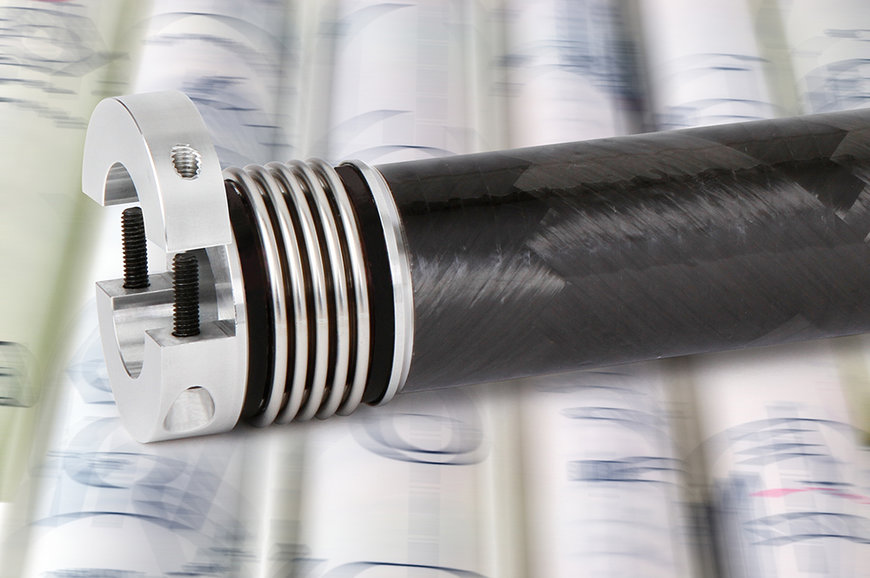

Importanti novità arrivano dal fronte dei macchinari per la produzione di questi materiali, segmento che negli ultimi anni ha segnato notevoli progressi tecnologici soprattutto per quanto riguarda l'automatizzazione dei processi. Anche i produttori di componenti mettono a frutto le proprietà di questi materiali: è il caso di R+W, che grazie alle fibre di carbonio realizzare giunti particolarmente leggeri e performanti, che hanno un'inerzia molto bassa e possono pertanto essere veicolati a velocità molto elevate a fronte di uno sforzo-motore quanto mai contenuto. Inoltre, il carbonio assicura valori di rigidità torsionale notevolissimi.

Soprattutto nella produzione di alberi di trasmissione, le prestazioni raggiunte col carbonio sarebbero impossibili da conseguire utilizzando l'alluminio. Il guadagno prestazionale è del 50%, coerentemente con una diminuzione del peso che è a sua volta calcolabile nell'ordine dei 50 punti percentuali. Un tubo per un giunto 150-300 con diametro da 100 millimetri e spessore da 3-4 millimetri, costruito in carbonio pesa la metà di quelli tradizionali ed è di gran lunga più rigido. Questo fa sì che si possano costruire dei componenti di precisione con un fabbisogno energetico a sua volta significativamente inferiore.

Gli alberi di trasmissione della serie ZAL di R+W nascono già con un tubo centrale sviluppato in carbonio e sono rivolti ai produttori di macchine utensili, per i quali questi componenti costituiscono un investimento dai rapidi ritorni, anche in considerazione delle minori spese di movimentazione.

I GIUNTI DI TRASMISSIONE IN MATERIALE COMPOSITO.

l giunti di trasmissione in materiale composito consentono di ottenere un giusto compromesso tra esigenze di alleggerimento e miglioramento delle prestazioni, sia in termini di resistenza a fatica che di necessità di abbattimento dei costi di manutenzione. Compito del progettista è quello di determinare la soluzione ottimale, alla luce dei maggiori costi da sostenere per il loro impiego, in modo da poterne individuare i vantaggi anche nelle situazioni in cui i livelli di resistenza sembrano comparabili a quelli dei giunti realizzati con materiali classici. La funzione principale dei giunti di trasmissione è quella di collegare due alberi in maniera semipermanente. Tenendo presente le due categorie fondamentali di giunti, ovvero:

giunti rigidi (per il collegamento di alberi coassiali, con minimi aggiustamenti assiali durante l'assemblaggio)

giunti flessibili (per il collegamento di alberi con piccoli disallineamenti radiali, angolari ed assiali)

CARATTERISTICHE E COMPONENTI DEI MATERIALI COMPOSITI.

I materiali strutturali vengono suddivisi in quattro categorie fondamentali:

metalli, polimeri, ceramici, compositi.

I materiali compositi, formati da due o più materiali diversi combinati in un'unità strutturale, sono generalmente composti da opportune combinazioni delle altre tre tipologie di materiali.

I moderni materiali compositi venivano, inizialmente, realizzati a mano, per cui i loro costituenti venivano processati su base macroscopica. All'avanzare della tecnologia dei materiali compositi negli ultimi decenni, i materiali costituenti (ed i materiali di rinforzo in particolare) sono gradatamente diminuiti in dimensione.

Il più comune esempio di materiale composito è dato da una fibra continua immersa in un legante o matrice. Rinforzi a particelle o a fiocchi costituiscono una scelta alternativa, con prestazioni comunque inferiori a quelle delle fibre continue.

Il motivo principale per cui si ricorre ad un rinforzo fibroso è dato dal fatto che molti materiali sono molto più resistenti sotto forma di fibra che sfusi. Le fibre polimeriche, ad esempio, sono più forti e resistenti dei polimeri sfusi in quanto le catene polimeriche sono altamente allineate ed estese nelle fibre mentre nel polimero sfuso le catene polimeriche sono orientare in maniera random. Un simile effetto si riscontra nei materiali cristallini come la grafite. Inoltre, un cristallo singolo tende ad avere una più bassa densità di dislocazioni di un solido policristallino; di conseguenza, i materiali filiformi a cristallo singolo (whisker) sono molto più resistenti dello stesso materiale in forma policristallina sfusa.

Attualmente, i nanotubi di carbonio (CNT), dalle dimensioni dell'ordine dei nanometri, sono i materiali di rinforzo più rigidi e resistenti a disposizione.

Le esigenze di rinforzo trasversale vengono risolte ricorrendo ad opportune orientazioni delle fibre alla luce del campo tensionale stimato nel componente in questione; ciò ha portato alla realizzazione di diverse tipologie di composito.

Per quanto riguarda i componenti dei materiali compositi di maggior diffusione, le plastiche rinforzate con fibra di vetro hanno costituito la prima soluzione storica per i compositi strutturali. Gli attuali compositi che utilizzano fibre di vetro o altre fibre a basso modulo (>83 GPa) sono impiegati nella realizzazione di grossi volumi di produzione, come nel caso di alcune componentistiche del settore automotive. Questi compositi, a causa della loro economicità, vengono spesso chiamati compositi base.

I compositi avanzati sono invece realizzati con fibre di carbonio, di carburo di silicio (carborundum), di polimeri aramidici (come il Kevlar® inventato nel 1965 da Stephanie Kwolek, ricercatrice della DuPontTM), di boro e di altri materiali (Spectra®, Technora®, Zylon®, PBO) tutti caratterizzati da alta resistenza e bassa densità e, quindi, da valori estremamente elevati di resistenza specifica. Il loro principale ambito di impiego è quello che comprende tutte le applicazioni per le quali i loro costi molto elevati possono essere giustificati dall'incremento di prestazioni, come nel settore aerospaziale.

www.rw-italia.it

Richiedi maggiori informazioni…