MIBA SI AFFIDA A EMCO PER LA LAVORAZIONE AFFIDABILE E COMPLETA DI BOCCOLE PER CUSCINETTI RADENTI

Il centro di tornitura e fresatura HYPERTURN 100 Powermill è utilizzato per la lavorazione completa di pezzi complessi.

Sostenibilità nella produzione di energia

Negli ultimi anni l'energia eolica è diventata socialmente più rilevante, contribuendo in modo significativo alla transizione energetica. Tuttavia, i parchi eolici devono diventare ancora più efficienti per poter conservare le risorse. È proprio qui che entra in gioco Miba Gleitlager Austria GmbH con i suoi cuscinetti idrodinamici per turbine eoliche. Miba utilizza un elevato numero di centri di tornitura-fresatura HYPERTURN 100 Powermill di Emco per lavorare le boccole richieste per i cuscinetti radenti.

Miba Gleitlager Austria GmbH, con sede a Laakirchen (Alta Austria), è uno dei principali produttori mondiali di cuscinetti per motori, compressori e turbine di grandi dimensioni. Con i cuscinetti idrodinamici prodotti da Miba, è possibile ottenere significativi miglioramenti delle prestazioni rispetto ai cuscinetti volventi convenzionali. Questa tecnologia si è già affermata in molte applicazioni.

Cuscinetti Miba per l'energia eolica

L'energia eolica è un faro di speranza e fonte di energia pulita. Da più di cinque anni, quindi, l'azienda di Laakirchen lavora anche a soluzioni di cuscinetti per il cambio delle turbine eoliche. "Grazie alla nostra vasta conoscenza nell'applicazione della tecnologia e dei materiali, possiamo offrire soluzioni di cuscinetti personalizzate ed economiche per turbine eoliche oltre i limiti delle altre tecnologie di cuscinetti", afferma l’Ing. Wolfgang Stadlmayr, Project Manager presso Miba Gleitlager Austria GmbH, spiegando la fase di sviluppo.

Ma le turbine eoliche risentono anche dell'economia di mercato (parola chiave: megawattora) e devono quindi funzionare nel modo più efficiente possibile. Ciò aumenta anche le esigenze tecnologiche delle turbine eoliche. Ed è proprio questo che gioca a favore di Miba: »Le prossime turbine saranno progettate per il doppio della produzione. Tuttavia, non è più necessario aumentare lo spazio di installazione. Tradizionalmente, i cuscinetti volventi usati possono difficilmente far fronte a questi requisiti, se non del tutto", afferma Stadlmayr, spiegando perché sempre più produttori di ingranaggi in tutto il mondo si affidano alle conoscenze specialistiche dell'Alta Austria; i cuscinetti radenti di Miba convincono con il loro design molto compatto, maggiore densità di potenza, maggiore capacità di carico, funzionamento silenzioso e montaggio semplice, minori esigenze di manutenzione e maggiore durata.

L'elevata gamma di produzione verticale garantisce la qualità

»A causa della crescente domanda di energia, i parchi eolici esistenti vengono ampliati e ne vengono costruiti di nuovi, in particolare in Cina, ma anche nel resto del mondo. Per poter soddisfare questa elevata domanda, abbiamo notevolmente aumentato le nostre capacità produttive per la fabbricazione di cuscinetti eolici», continua il Project Manager, che è responsabile soprattutto della selezione delle macchine e dello sviluppo dei processi nel campo delle energie rinnovabili.

Il design dell’HYPERTURN 100 Powermill con un potente mandrino principale e il contromandrino, un asse B con azionamento diretto per complesse lavorazioni simultanee a 5 assi e un sistema aggiuntivo di torretta inferiore offre la possibilità di una lavorazione completa di componenti complessi.

L’Ing. Wolfgang Stadlmayr, Project Manager presso Miba Gleitlager Austria GmbH

»Insieme a Emco, siamo riusciti a convertire il processo di produzione delle nostre boccole per cuscinetti eolici Miba in una lavorazione completa dal processo affidabile e quindi di ottimizzarlo in modo significativo».

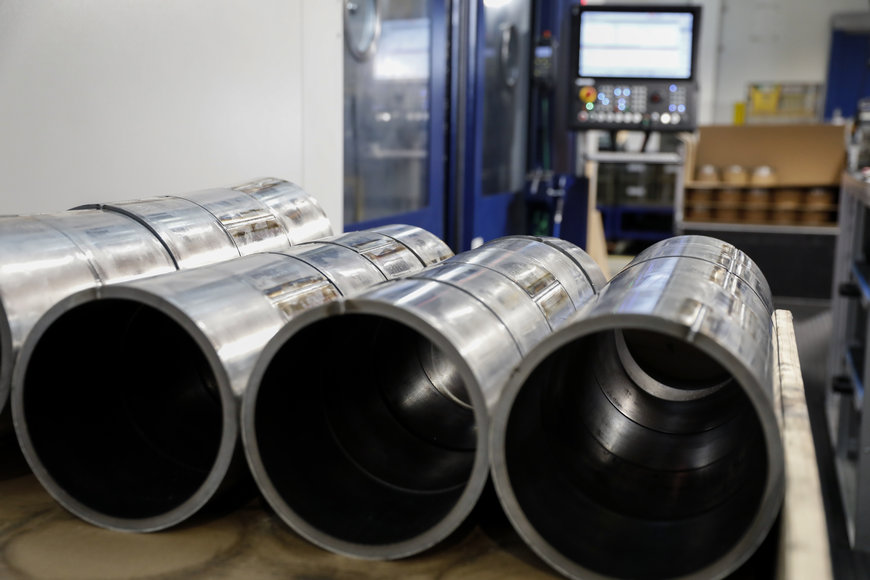

Componenti chiave del portafoglio prodotti Miba Wind sono le boccole sferiche e gli anelli reggispinta. Le boccole sono realizzate in materiale composito. »I nostri cuscinetti motore sono utilizzati in applicazioni con diametri che vanno da 125 a 500 mm e richiedono una grande competenza nel processo di produzione.»

Le boccole sferiche sono realizzate in materiale composito e vengono utilizzate in applicazioni con diametri da 125 a 500 mm.

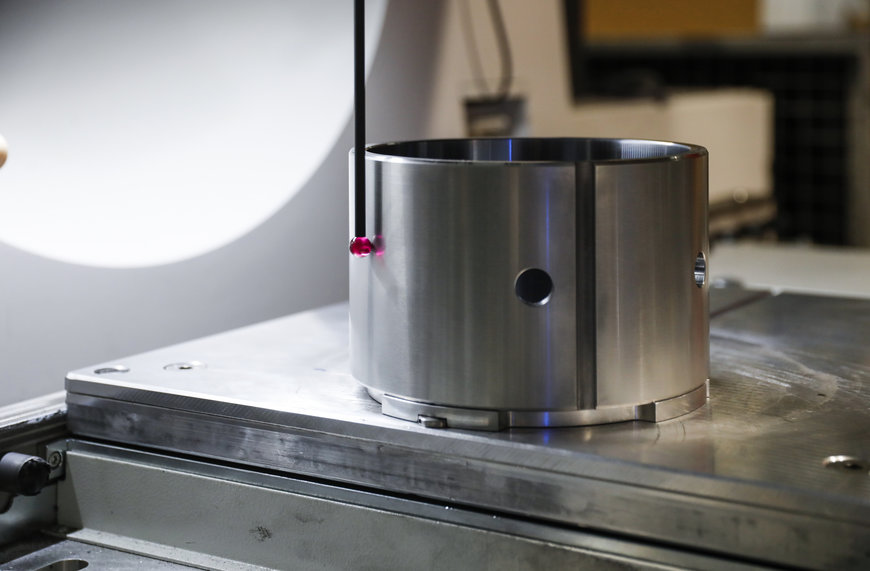

Dopo la lavorazione completa, la qualità viene documentata esternamente su una macchina di misura a coordinate.

Emco come partner di lunga data

Diversi centri di tornitura-fresatura HYPERTURN 100 Powermill di Emco sono in funzione a Laakirchen, nonché uno nello stabilimento di produzione in Cina, per produrre le boccole per cuscinetti sferici in modo affidabile ed economico. »Ne sono già stati ordinati altri in modo da poter soddisfare l'enorme domanda locale, soprattutto in Asia», rivela Stadlmayr. L'azienda dell'Alta Austria ha una partnership di lunga data con Emco, poiché 20 anni fa è stato effettuato il primo investimento nella prima serie HYPERTURN di Emco. »In totale, Miba ha già ordinato a Emco 14 centri di tornitura-fresatura, molti dei quali parzialmente o completamente automatizzati. E quasi tutti sono ancora in uso", afferma Rupert Lehenauer, responsabile delle vendite di area presso Emco GmbH. Miba deliberatamente non assegna alcun progetto chiavi in mano, ma tiene il know-how al suo interno. »In questo modo, rimaniamo sempre indipendenti e in grado di realizzare ogni progetto esattamente secondo le nostre idee», spiega Stadlmayr.

Rupert Lehenauer, responsabile delle vendite di area presso Emco GmbH

»Miba è un cliente molto importante per Emco in termini di sviluppo tecnologico. Siamo lieti di poter contribuire alla sostenibilità nel campo della generazione di energia.»

Richiesta di flessibilità

Questo è stato anche il caso della progettazione della produzione delle boccole sferiche per l'industria eolica: »In sostanza, il progetto comportava un certo rischio per noi, perché non sapevamo con certezza se saremmo stati in grado di produrre le boccole con le tolleranze e le qualità superficiali necessarie in modo sicuro per il processo», continua il Project Manager. Per questo Miba cercava un partner che, oltre ai requisiti tecnici, fosse il più flessibile possibile. Naturalmente, sono stati contattati diversi potenziali produttori di macchine, ma alla fine Emco si è rivelata ancora una volta il partner ottimale per Miba: »Da un lato, conoscevamo la qualità e l'affidabilità della serie HYPERTURN grazie a molti anni di esperienza, e d'altra parte, Emco ha accettato di implementare senza modifiche il concetto che avevamo pianificato e quindi anche di condividere il rischio in una certa misura», afferma Stadlmayr, spiegando la decisione a favore del produttore di macchine utensili di Hallein.

Miba ha progettato internamente il concetto del dispositivo di bloccaggio, che utilizza dispositivi di bloccaggio standard e speciali. Affinché le boccole possano essere lavorate nel modo più preciso possibile, il bloccaggio interno è essenziale, tra l'altro, perché il componente non si deformi. »Durante la progettazione del nostro HYPERTURN 100 Powermill abbiamo dovuto tenere conto della situazione di serraggio appositamente progettata e installarlo di conseguenza», continua Lehenauer, che supporta Miba da oltre 20 anni e che ha anche servito da interfaccia per lo sviluppo l’applicazione della tecnologia in questo progetto speciale.

Una sofisticata lavorazione completa

Per la lavorazione, il pezzo grezzo viene inserito nell'HYPERTURN dall'operatore della macchina. Sia il diametro esterno che quello interno vengono lavorati in modo completamente automatico sul mandrino principale e sul contromandrino con il mandrino di fresatura e una torretta portautensili inferiore. Al termine della lavorazione, i componenti finiti vengono misurati esternamente su una macchina di misura a coordinate. »In questo modo, possiamo mantenere le tolleranze specificate nell'ordine dei micrometri per i diametri richiesti. Per quanto riguarda lo spessore delle pareti, facciamo un compromesso tra la necessaria sicurezza di processo e il minor peso possibile», spiega Stadlmayr.

Per inciso, prima dell'inizio del progetto, l'intero processo è stato simulato internamente su un HYPERTURN 690 nel modo più realistico possibile per ottenere un certo grado di sicurezza. L'accettazione è poi avvenuta presso Emco in Italia, dove sono stati fabbricati e controllati circa 30 componenti. »Le prime lavorazioni in Italia sono state soddisfacenti fin dall'inizio: tutti i controlli sono stati positivi, il processo ha funzionato e le specificità sono state rispettate», ricorda Stadlmayr.

Un concetto di macchina ottimale

Oggi, il processo di produzione viene eseguito 24 ore su 24 - come già accennato - su diversi HYPERTURN 100 Powermill identici. »Il design modulare con il potente mandrino principale e il contromandrino a una distanza massima del mandrino di 3.300 mm, un asse B con azionamento diretto per la lavorazione simultanea complessa a 5 assi e un sistema aggiuntivo di torretta inferiore offre la possibilità di lavorazione completa di componenti complessi - come qui in Miba - con un diametro di tornitura fino a 500 mm», afferma Lehenauer sottolineando le possibilità del centro di tornitura-fresatura di Emco.

Il basamento della macchina è di costruzione monoblocco. Questa costruzione stabile e compatta come principio di montante mobile è riempita con calcestruzzo polimerico, assorbe adeguatamente le vibrazioni che possono verificarsi durante la lavorazione e supporta quindi il lavoro di precisione sul pezzo. "Tutte le guide sono realizzate con elementi lineari precaricati di grandi dimensioni con righe ottiche. Le guide lineari a rulli aumentano ulteriormente la stabilità e lo smorzamento, oltre a essere più robuste", afferma Lehenauer indicando altre caratteristiche del design. Wolfgang Stadlmayr può solo confermarlo: »L'HYPERTURN 100 Powermill ci fornisce il presupposto ottimale per la massima precisione nella lavorazione completa dei nostri cuscinetti radenti».

Una collaborazione di successo: Miba ha una partnership di lunga data con Emco, avendo investito nella prima serie HYPERTURN di Emco 20 anni fa. La foto mostra Rupert Lehenauer (Emco, a sinistra) e Wolfgang Stadlmayr (Miba).

Il basamento della macchina è di costruzione monoblocco

Questa costruzione stabile e compatta come principio di montante mobile è riempita con calcestruzzo polimerico, assorbe bene le vibrazioni che possono verificarsi durante la lavorazione e supporta quindi il lavoro di precisione sul componente. »Tutti gli elementi le guide sono realizzati con guide lineari a rulli di grandi dimensioni precaricate con righe ottiche. I rulli invece delle sfere aumentano ulteriormente la stabilità e lo smorzamento, oltre a essere più robuste", afferma Lehenauer indicando altre caratteristiche del design. Wolfgang Stadlmayr non può che essere d'accordo: "L'HYPERTURN 100 Powermill ci offre il presupposto ottimale per la massima precisione nella lavorazione completa dei nostri cuscinetti sferici».

La produttività è significativamente aumentata

Sviluppando ulteriormente il processo di produzione dei cuscinetti eolici fino a comprendere la lavorazione completa, Miba è stata in grado di aumentare significativamente la produttività. La tecnologia di attrezzaggio è stata progettata da Miba insieme ad un partner di lunga data, e successivamente i processi sono stati ottimizzati e sviluppati completamente. »Attualmente, il nostro tempo di lavorazione è già al di sotto di quanto ci saremmo aspettati. Ciò dimostra ancora di più che l'HYPERTURN è molto potente, ma anche stabile e molto preciso», conclude Wolfgang Stadlmayr con grande apprezzamento.

DATI TECNICI HYPERTURN 100 POWERMILL

Area di lavoro

Diametro di volteggio sul banco 800 mm (senza torretta portautensili)

Massimo diametro di tornitura 720 mm (con mandrino di fresatura)

Distanza tra le punte 1700 / 2400 / 3300 mm

Asse X1 780 (+760/-20) mm

Asse Y 420 mm

Asse Z1 1500 / 2200 / 3100 mm

Mandrino principale - contromandrino

Attacco mandrino (DIN 55026) A2-8" // A2-11"

Diametro massimo autocentrante 400 // 630 mm

Velocità massima mandrino (11" con cambio) 3500 // 2500 giri/min

Potenza massima di azionamento del mandrino principale 33 // 53 kW

Coppia massima (11" con cambio) 800 // 4400 Nm

Peso massimo incl. autocentrante 350 // 700 kg

Peso massimo tra le punte incl. autocentrante 800 // 1500 kg

Contropunta con

cannotto CM 5

Corsa (senza lunetta) 1230 / 1930 / 2830 mm

Corsa del canotto del mandrino 150 mm

Diametro canotto 150 mm

Forza di spinta 2500 - 22200 N

Velocità di corsa della contropunta 15 m/min

Assi X, Z, Y

X1-X2-Z2 / Z1 e contromandrino 30 / 40 / 20 m/min

Forza di avanzamento X1 / X2 1640 daN

Forza di avanzamento Z1 / Z2 1640 daN

Contromandrino Z3 1640 daN

Mandrino di fresatura - Powermill

Gamma di velocità 0 - 12000 giri/min

Coppia massima 164Nm

Potenza motrice massima motrice 52 kW

Portautensili HSK-T63/PSC63 (Capto C6)

Asse B

Campo di corsa 240°

Coppia di bloccaggio 6000 Nm

Coppia di azionamento interpolante 878 Nm

Utensili motorizzati (BMT 65P - VDI 40)

Gamma di velocità 6000 giri/min

Coppia 62Nm

Potenza motrice (max.) 22 kW

Utensili motorizzati (max.) 12

Magazzino utensili

Posizioni magazzino utensili 40 / 100 (200)

Lunghezza massima utensili 500 mm

Diametro massimo utensili 90 mm

Peso massimo dell'utensile di tornitura 12 kg

Sistema refrigerante

Pressione del refrigerante

(max. mandrino di fresatura / torretta portautensili) 80 / 50 bar

Lavaggio area di lavoro 2 x 14 bar

Capacità vasca refrigerante da 600 l

Potenza assorbita (in relazione alla versione macchina desiderata)

Potenza allacciata (max.) 117 KVA

Attacco aria compressa 6 bar

Dimensioni (in relazione alla versione macchina desiderata)

Altezza dal pavimento 1450 mm

Lunghezza totale con trasportatore trucioli 8100 / 8800 / 9600 mm

Altezza 3000 mm

Larghezza / con pannello di controllo 3200 mm

Richiedi maggiori informazioni…