www.metalworkingmag.it

18

'21

Written on Modified on

3D SYSTEMS News

3D SYSTEMS POTENZIA LE APPLICAZIONI DI PRODUZIONE CON NUOVE SOLUZIONI DI PRODUZIONE ADDITIVA

3D Systems (NYSE:DDD) annuncia una serie di innovazioni progettate per migliorare le prestazioni dei clienti e per accelerare i progressi nei diversi settori. L’azienda sta introducendo tecnologie di stampa 3D a resa elevata, una nuova partnership per fornire la migliore post-elaborazione del settore, un software di produzione additiva migliorato e un nuovo fotopolimero ad alte prestazioni. Unendo queste recenti innovazioni e le competenze dell’Application Innovation Group (AIG), 3D Systems aiuta i clienti a superare i limiti, per migliorare le prestazioni di produzione additiva (PA) e la produttività nei settori sanitario e industriale.

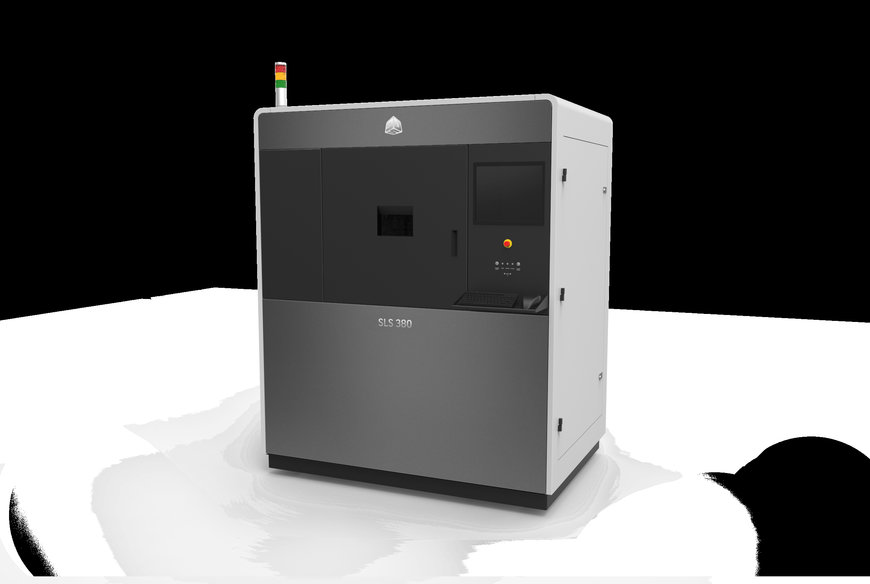

Soluzione SLS su scala industriale per parti definitive ripetibili

3D Systems progetta e fornisce soluzioni di PA comprendenti hardware, software, materiali e servizi per aiutare le aziende ad accelerare le rispettive innovazioni. Oggi 3D Systems è lieta di presentare il flusso di lavoro di sinterizzazione laser selettiva (SLS) di prossima generazione, che unisce la nuova stampante SLS 380, il software 3D Sprint®, i materiali DuraForm® di 3D Systems e PostPro® di AMT, per la produzione conveniente di parti in lotti con resa, uniformità, prestazioni e rendimento senza precedenti.

La stampante SLS 380 offre elevati livelli di ripetibilità, una resa maggiore e costi operativi inferiori per una produzione digitale più efficace e più efficiente. La stampante SLS utilizza un algoritmo personalizzato che gestisce otto riscaldatori calibrati separatamente, insieme a una fotocamera a infrarossi ad alta risoluzione integrata che acquisisce oltre 100.000 campioni di dati termici al secondo per gestire, monitorare e controllare l’uniformità della temperatura all’interno della camera di costruzione.

Come parte di questa nuova piattaforma, 3D Systems introduce anche un nuovo sistema di controllo di qualità del materiale (MQC), denominato MQC 600. Il sistema MQC garantisce un rapporto ottimale tra materiale nuovo e materiale riciclato ed è ottimizzato per fornire materiale a quattro stampanti simultaneamente, riducendo al minimo gli scarti di materiale ed eliminando l’intervento dell’operatore. La disponibilità generale della stampante SLS 380 è prevista per il primo trimestre del 2022.

Per completare il flusso di lavoro, 3D Systems rivenderà la linea di prodotti di AMT, allo scopo di fornire un flusso di lavoro di post-elaborazione interamente automatizzato. Il sistema di post-elaborazione su scala industriale PostPro di AMT integra soluzioni di rimozione della polvere e di levigatura con vapori chimici completamente automatizzate, che ottimizzano la qualità delle parti e le prestazioni meccaniche, migliorando allo stesso tempo l’efficienza. PostPro consente di eseguire la pulizia e la levigatura delle parti in lotti, riducendo i tempi e i costi di produzione e favorendo la scalabilità.

Migliore configurazione DMP per accelerare l’innovazione per le applicazioni dei settori sanitario e industriale

La piattaforma per la stampa diretta in metallo (DMP) di 3D Systems è considerata come una tecnologia leader di settore, grazie alla sua capacità di produrre parti di elevata purezza chimica eccezionalmente resistenti. Di conseguenza, molti tra i principali produttori a livello mondiale si affidano alle soluzioni di produzione additiva dell’azienda per realizzare prodotti, componenti e attrezzature caratterizzati da peso ridotto, funzionalità migliorate e assemblaggi semplificati.

L’azienda annuncia il lancio delle stampanti DMP Flex 350 Dual e DMP Factory 350 Dual comprendenti due laser che consentono di dimezzare il tempo di costruzione e di ridurre i costi. Queste ultime novità della gamma DMP dell’azienda mantengono i vantaggi delle configurazioni a laser singolo, quali: utilizzo flessibile delle applicazioni e moduli di costruzione rapidamente sostituibili (DMP Flex 350 Dual); riciclo della polvere integrato (DMP Factory 350 Dual); server centrale per gestire processi di stampa, materiali, impostazioni e manutenzione per una produttività 24 ore su 24, 7 giorni su 7. Inoltre, l’esclusiva camera a vuoto dell’azienda riduce notevolmente il consumo di gas argon e assicura una purezza dell’ossigeno leader del settore (<30 ppm). Le stampanti DMP Flex 350 Dual e DMP Factory 350 Dual contribuiscono ad accelerare l’innovazione per un ampio ventaglio di applicazioni, tra cui dispositivi medici, componenti aerospaziali, turbomacchine, semiconduttori, settore automobilistico e sport motoristici. La disponibilità generale di queste stampanti è prevista per il primo trimestre del 2022.

DMP Flex 200 offre una qualità eccezionale per un’ampia gamma di applicazioni odontoiatriche

La stampante DMP Flex 200 è progettata per la produzione additiva di parti in metallo di alta qualità, complesse, di piccole dimensioni e dai dettagli accurati; è pertanto la soluzione ideale per applicazioni odontoiatriche quali protesi dentarie parziali rimovibili (RPD) pronte il giorno seguente, corone, ponti e barre implantari. La stampante DMP Flex 200 presenta una sorgente laser da 500 W e un volume di costruzione più ampio (140 x 140 x 115 mm o 5,51 x 5,51 x 4,53 pollici), con un meccanismo di serraggio della piastra di costruzione che elimina la necessità di gestire le viti all’interno della camera di trattamento. Secondo le previsioni di 3D Systems, la stampante DMP Flex 200 sarà disponibile nel primo trimestre del 2022.

3DXpert® 17 accelera la produzione con l’ottimizzazione della topologia e l’apprendimento automatico

I clienti che decidono di integrare la gamma DMP di 3D Systems nel proprio flusso di lavoro di produzione possono trarre vantaggio anche dalle funzionalità migliorate di 3DXpert 17, disponibile presso Oqton. Attraverso l’acquisizione di Oqton, annunciata in settembre, 3D Systems renderà disponibile l’intera serie PA di piattaforme software per il settore della produzione additiva. 3DXpert è lo strumento integrato più potente del settore per preparare e ottimizzare le parti velocemente, che consente la rapida progettazione per la produzione additiva (DfAM), in modo da abbreviare i tempi di produzione e migliorare la precisione delle parti. Le funzioni disponibili nella nuova versione velocizzano la progettazione delle parti, con una resa superiore e tempi di stampa inferiori. La disponibilità generale di 3DXpert 17 è prevista per il quarto trimestre del 2021.

Figure 4® Rigid 140C Black rende possibili nuove applicazioni nei settori automobilistico e industriale

La rapida innovazione nella gamma di materiali di 3D Systems consente ai clienti dell’azienda di sfruttare diverse nuove applicazioni di produzione. L’azienda annuncia l’introduzione di Figure 4 Rigid 140C Black, un materiale ibrido epossidico acrilato, progettato per creare parti ad alte prestazioni dotate di stabilità meccanica a lungo termine in vari ambienti. Questo materiale innovativo, realizzato con un riempitivo brevettato, offre una resistenza paragonabile a quella del polibutilene tereftalato caricato con fibre di vetro (PBT GF) con stampaggio a iniezione. Il materiale Figure 4 Rigid 140C Black presenta una temperatura di sollecitazione (HDT) di 124 °C a 1,82 MPa, caratteristica che lo rende particolarmente indicato per i componenti del vano motore e dell’abitacolo nel settore automobilistico, tra cui fermi, protezioni, connettori, alloggiamenti e fissaggi, connettori elettrici a scatto e connettori per schede. I componenti del vano motore realizzati nel materiale Figure 4 Rigid 140C Black hanno dato prova di eccellente affidabilità durante le prove di vita operativa ad alta temperatura (HTOL). Anche l’attrito tra le parti è risultato buono, pertanto il materiale si presta per applicazioni industriali quali leve, manopole e frizioni, poiché mantiene inalterate le proprietà strutturali.

Figure 4 Rigid 140C Black è stato testato per l’equivalente di otto anni in ambienti interni e un anno e mezzo in ambienti esterni secondo i metodi ASTM D4329 e ASTM G194. Gli innovatori che utilizzano questo materiale insieme alla tecnologia Figure 4 di 3D Systems potranno non solo creare parti di produzione dotate di qualità della superficie, precisione e ripetibilità eccellenti, ma anche ridurre il tempo necessario per la creazione della parte finale, grazie all’efficiente processo di post-polimerizzazione termica dell’azienda. I produttori potranno eseguire la necessaria post-polimerizzazione termica di tre ore a 135 °C senza dover avvolgere le parti nel sale, come viene invece richiesto per altri materiali simili disponibili per i sistemi forniti dalla concorrenza. Inoltre, il tempo di polimerizzazione viene ridotto del 75% circa rispetto alle 8-12 ore necessarie per materiali simili disponibili per i sistemi concorrenti.

“Siamo entusiasti di poter incontrare i colleghi, i collaboratori e i clienti del settore all’evento Formnext e di presentare le innovazioni introdotte nella gamma di prodotti per la produzione additiva”, dichiara David Leigh, direttore tecnico della produzione additiva, 3D Systems. “Ci impegniamo a investire nelle nostre tecnologie di base che permettono ai clienti di affrontare le sfide complesse delle applicazioni di produzione. Mentre l’anno volge al termine, guardiamo al futuro con grande attesa e con la consapevolezza che non possiamo realizzare tutto questo da soli. Vediamo enormi opportunità di collaborare con altri attori del settore per unire i nostri prodotti e le nostre competenze, trasformando sostanzialmente le soluzioni che forniamo per contribuire a cambiare il mondo della produzione additiva”.

www.3dsystems.com

Richiedi maggiori informazioni…